塑料模具厂家模具生产环节常见几种问题分析

注塑成型是一个涉及注塑机、模具结构、塑料材料、加工工艺的复杂系统工程,任一环节的微小偏差都可能导致产品缺陷。行业数据显示,约80%的注塑缺陷可通过工艺优化与模具调整解决,剩余20%需结合材料特性进行系统性改进。以下针对生产中高频出现的七类核心缺陷,从现象定义、成因机理、影响程度及排查方向展开详细分析。

二、典型缺陷深度解析

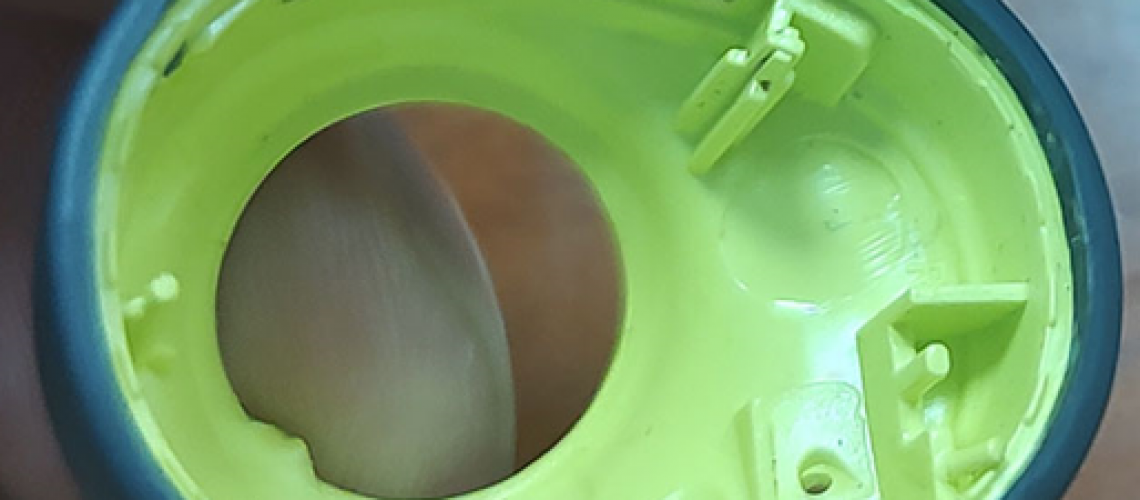

(一)凹陷缩水(Sink Mark)

现象定义:塑料产品表面因体积收缩形成局部凹陷,常见于BOSS柱、筋位背面、厚壁区域及离浇口最远端,是注塑成型中最普遍的外观缺陷之一。

核心成因:本质是冷却阶段补料不足,表层材料被内部收缩力拉拽导致下陷。具体包括:保压压力或时间不足,无法补偿收缩体积;产品壁厚不均(筋位厚度超过主壁厚60%易引发);浇口尺寸偏小或位置不当,补缩通道受阻;熔体温度过高增大收缩量。

影响程度:轻度缺陷影响外观一致性,重度凹陷可能导致产品结构强度下降,装配面缩水会影响配合精度。

(二)气泡(Bubble/Void)

现象定义:制品内部或厚壁区域出现的空洞,分为真空泡(收缩导致)与气体泡(挥发物残留)两类,多集中在厚壁内部及熔体最后接缝处。

核心成因:① 材料因素:原料含水分(如PA、PET未按要求烘干)或易挥发添加剂;② 工艺因素:熔体温度过高导致材料降解产气,或螺杆卷入空气未充分排出;③ 模具因素:排气槽设计不合理,模腔内气体无法及时疏散。

区分要点:真空泡多呈不规则形状,中心较空;气体泡多为圆形,内壁光滑,常与材料降解或水分相关。

(三)料花银纹(Sliver Streak)

现象定义:沿熔体流动方向分布的银白色条纹,典型表现为“V”形纹路(尖端背向浇口中心),本质是挥发物或气泡在表面留下的痕迹。

核心成因:① 挥发物来源:原料未充分干燥、脱模剂过量或模具表面残留水分;② 材料降解:热塑性塑料在料筒内滞留过久,受热分解产生小分子气体;③ 工艺参数:注射压力过高、速度过快,导致熔体减压膨胀产气。

风险提示:银纹不仅影响外观,还可能暗示材料已发生部分降解,导致产品力学性能下降。

(四)粘模(Sticking)

现象定义:产品脱模时表面受损、筋位拉断或结构变形,本质是模具与塑件间的附着力大于脱模力。

核心成因:模具型腔表面粗糙度不足、脱模斜度设计不合理;模具温度过高导致塑件冷却不充分;顶针布局不均或顶出速度过快;产品结构设计存在倒扣隐患。

影响程度:属于客户零容忍缺陷,轻度粘模影响外观,重度会导致产品装配失效,直接造成生产返工损失。

(五)飞边批锋(Flashing/Burring)

现象定义:塑件在分型面、顶针孔、滑块配合处出现的多余塑料,行业通常以“溢料厚度”作为验收标准。

核心成因:① 设备因素:锁模力不足(需≥1.5倍注射压力)或模板平行度偏差;② 模具因素:分型面磨损、镶块配合间隙过大(超过0.02mm)、排气槽过深(超过0.03mm);③ 工艺因素:注射压力/速度过高、熔体温度过高;④ 材料因素:塑料流动性过好(如PA、PP)。

验收标准:高精度产品飞边≤0.05mm,普通产品≤0.1mm,关键装配面需严格控制在0.03mm以内。

(六)熔接痕(Weld Line)

现象定义:熔体被型芯分流后重新汇合形成的细小线条,贯穿塑件正反面同一位置,是影响产品性能的关键缺陷。

核心成因:熔体前沿相遇时温度过低(低于材料熔点)、压力不足导致分子链扩散不充分;模具排气不良,气体阻碍熔合;多浇口设计导致熔体分流角度过大。

性能影响:熔接痕区域力学性能显著下降,冲击强度可能仅为基体材料的30%-50%,拉伸强度降至60%以下,若位于装配面或受力部位,将直接影响产品使用寿命。

缺陷分级:外观面熔接痕为轻度缺陷,装配面或受力面为严重缺陷,需通过模流分析提前优化浇口位置。

(七)未熔塑料颗粒(Unmelted Particles)

现象定义:塑件表面出现的颗粒状麻点,触感粗糙,属于后工序可改善的工艺性缺陷。

核心成因:主要源于加工环节,包括:料筒温度设定过低或螺杆转速不足,导致塑料颗粒未完全熔融;原料混合不均或含有杂质;料斗进料口堵塞导致局部原料受热不均。

改进提示:客户通常不接受此类缺陷,可通过提高料筒温度、延长塑化时间、增加背压等方式快速改善。

三、缺陷排查系统性思路

1. 优先级原则:先排查工艺参数(注射压力、温度、保压时间),再检查模具状态(分型面、排气槽、冷却水路),最后核实材料特性(干燥程度、流动性、收缩率)。

2. 工具辅助:利用模流分析(Moldflow)提前预测熔接痕、缩水等缺陷位置;通过超声检测判断气泡类型及分布。

3. 预防为主:建立材料干燥标准(如PC需120℃×4h烘干)、模具维护周期(分型面每生产1万模清洁一次)、工艺参数档案,减少批量缺陷风险。